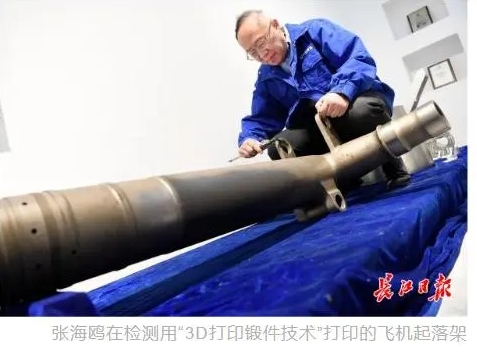

全球首款 3D 打印飛機起落架主體在武漢面世

據長江日報報道,全球首款 3D 打印的飛機起落架主體部分“活塞桿輪軸”于 3 月 11 日在武漢光谷面世。這款“活塞桿輪軸”呈 T 型,長 150 厘米、直徑為 40 厘米、重達 240 千克,在外觀上與普通的金屬構建沒有區別。

報道稱,過去的金屬 3D 打印機設備沒有鍛造環節,打印出的金屬零件普遍存在易產生裂縫、變形等缺陷,導致打印出的金屬零件一直處于實驗室研究狀態,無法真正商用。直到 2019 年,華中科技大學張海鷗教授與他的團隊研發出了世界首臺具有自主知識產權的“鑄鍛銑一體化”3D 打印新型工業母機,克服了之前常規機床生產中“鍛鑄分離”、3D 打印中“有鑄無鍛”等問題,實現了對產品質量的控制。

張海鷗教授出生于 1955 年 10 月,是華中科技大學特聘教授,擔任數字化制造裝備與技術國家重點實驗室教授、博士生導師,兼任中國機械工程學會特種加工分會常務理事、湖北省特種加工學會理事長,也是武漢天昱公司首席科學家。

張海鷗教授表示,3D 打印飛機起落架,只需用到傳統制造工藝的 10% 的材料,不僅降低成本而且還減少污染,經檢測強度、斷裂韌度超過傳統工藝制造的鍛件。

報道中還提到,目前全球只有中、美、俄和歐盟能制造大型飛機起落架,武漢天昱智能制造有限公司是世界首個 3D 打印大飛機最大承力零部件的企業,該公司打印出的起落架已順利通過中航起落架有限公司的“73 噸的極限載荷”測試和 8 種工況下的考核測試。

官方公開資料顯示,武漢天昱智能制造有限公司由中鋼集團控股,是一家主營金屬 3D 打印、零部件修復與再制造、工業智能制造系統定制等業務的高新技術企業。公司成立于 2015 年 5 月 28 日,注冊資本 5000 萬元,提供 SLM、LENS、WAAM 等多種金屬 3D 打印服務和定制解決方案,在大型飛機、航空發動機、燃氣輪機、航天、船舶、先進軌道交通、核電等重點領域高端裝備的研制和生產中得到應用。

武漢天昱智能制造有限公司已成功與歐洲空中客車、美國 GE、航天科工、中國航發、中航工業、中國商飛、中船重工、中國兵器、中國鐵路、中國建筑等大型集團及其所屬機構合作開發了一系列高端金屬零部件。

2020 年,為突破國產數控機床在航空航天領域的應用瓶頸,武漢天昱首次將 3D 打印與高檔數控機床結合在一起,研制出世界首臺套 3D 打印數控機床,完成了國家科技重大專項“高檔數控機床與基礎制造裝備”(04 專項)的研發,被列入 2020 年通用制造領域唯一國家禁止 / 限制出口技術目錄(183506X)。

2021 年,武漢天昱又建成投運“全新一代智能鑄鍛銑短流程綠色復合制造機床”(TY4000L),將金屬增材-等材-減材合三為一,融合了武漢天昱在設計、材料、工藝、軟件、核心器件及產品復合制造方面的經驗耦合,集成國產數控機床主機、數控系統、功能部件及萬向微鑄鍛系統,具有完全自主知識產權。

評論交流