德國8家機構聯合開發模塊化混合增材制造系統

2020年4月21日,由德國聯邦教育和研究部(bmbf)資助的一個聯合研究項目,將開發出一種新型的高效模塊化混合制造系統。據悉,這個項目被命名為prolmd,項目成員由8個合作伙伴組成,于四年前啟動,最初的目標是生產新的混合制造工藝,將傳統方法與激光材料沉積(lmd)增材制造工藝相結合。

合作伙伴之一,弗勞恩霍夫激光技術研究所的科學家jan bremer解釋說。"我們的目的是基于聯合臂式機器人,為lmd工藝開發出經濟、穩健的系統技術,并將其集成到混合制造的工藝鏈中。我們正在沿著基于機器人的混合式快速成型制造的工藝鏈前進,并研究為此所需的各種技術。內容涵蓋了從加工頭、機器人和保護氣體系統到焊接工藝、質量保證和軟件等各個方面。"

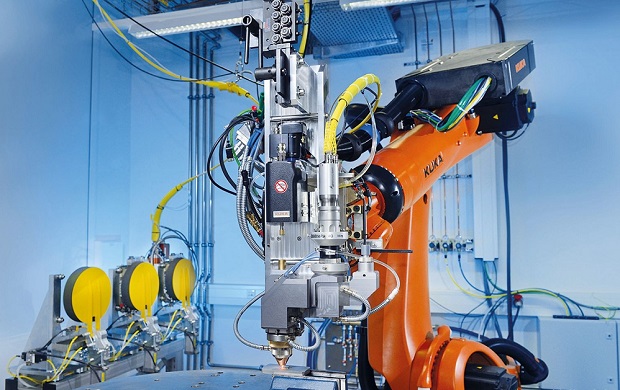

激光材料沉積加工頭,照片來自fraunhofer ilt(弗勞恩霍夫激光技術研究所)

混合式增材制造生產

在過去四年中,一些項目合作伙伴已經開始在其現有的工藝鏈中整合快速成型制造技術。mtu航空發動機公司一直在使用lmd為傳統制造的發動機部件添加功能元件;空客公司通過3d肋片加固其部分部件;梅賽德斯-奔馳公司在其車身生產線上的沖壓工具中加入了lmd工具頭。這些合作伙伴的行動都符合項目的愿景,即利用3d打印技術對傳統制造的部件進行局部加固或改造。

bremer補充說:"這些例子說明了我們對混合制造的理解。我們將不同制造工藝的優勢靈活地組合在一起,形成一個連續的工藝鏈。"

genx發動機的渦輪中心架是項目合作伙伴mtu aero engines,通過激光材料沉積技術進行混合式快速成型制造的示范部件,圖片來自mtu aero engines公司。

prolmd項目

據悉,該項目已經開發了單個模塊化混合型制造單元,該制造單元是一個帶有lmd工具頭的多軸kuka機械臂,設計成可以輕松集成到現有的工藝鏈中。為了實現最大的應用靈活性,合作伙伴正在努力促進粉末和線材作為增材制造的材料。據bremer介紹,該項目的重點是可以加工更大、更復雜的部件,重量可達1.2噸,直徑可達2米。

合作伙伴在項目中都有明確的職責。例如,kuka擔任項目經理,負責機器人的單元集成,laserline則負責設計和開發激光束源和光學器件。

fraunhofer ilt的機器人設備激光沉積線材,照片由fraunhofer ilt提供。

該項目合作伙伴還在混合制造單元之外,進行一個較小的次要項目——一個更緊湊的機器人單元,用于混合增材制造生產。與大型系統相比,第二臺機器人將更具成本效益,并且是為滿足中小企業的需求而設計的。3.1米長的機械臂已經縮減到只有2米,90公斤的負載能力也降到了60公斤。更小的機器人也將只專注于粉末材料的lmd,失去了使用線材的工作能力。

混合式生產吸取了傳統制造和快速成型制造的優點,可以獲得更有效的結果。去年,知名機床制造商dmg mori公司推出了lasertec 1253d混合式快速成型制造系統。這套五軸激光沉積焊接(ldw)系統是為大型工業零件的維護、維修和生產而設計的。最近,總部位于墨爾本的數控磨床制造商anca公司也開發出了自己的混合3d打印系統,用于制造定制加工刀具。

評論交流